鋰電池(chí)狹縫(féng)塗布:多(duō)場耦合機製(zhì)下的缺陷(xiàn)根治與工藝創新

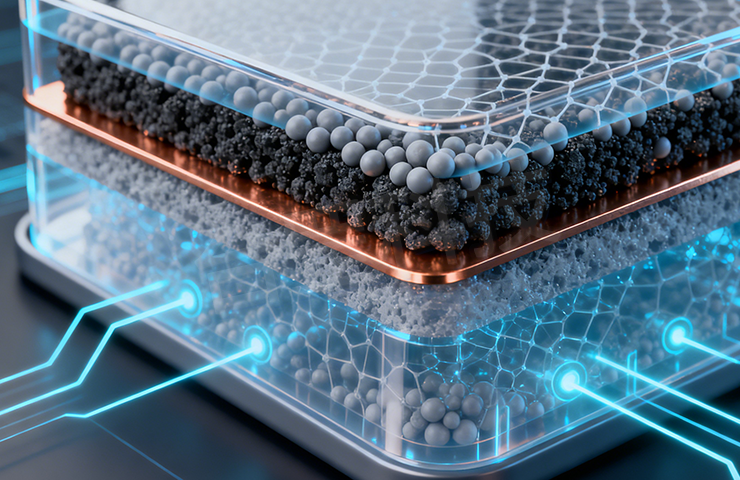

在動力電池極片(piàn)製備中,狹縫塗布以 50m/min 的高速、±2% 的濕厚精度及 95% 以上的漿料利用率,成為高端產線的(de)核心工藝。其技術本質是通過精密模頭(間(jiān)隙 50-100μm)構建 “壓力 - 剪切 - 流場” 耦合環境,將(jiāng)鋰電池漿料(固含量 45-60%)均勻轉移至鋁箔 / 銅箔基材表麵。然而,三元(yuán)與磷(lín)酸鐵鋰漿料的流變差異、基材表麵能波動、幹燥(zào)過程的傳(chuán)熱(rè)傳(chuán)質不(bú)均,會引發團聚、針孔等 6 大(dà)類缺陷 —— 某電池企(qǐ)業數據顯(xiǎn)示,塗布環節缺陷(xiàn)導致的極(jí)片報廢率占總報廢量的 62%,直接影響電池的容量一致性(xìng)與循環壽命。本文從多場耦合視(shì)角(jiǎo),拆解缺陷機理並(bìng)提供定製(zhì)化(huà)優化(huà)方案。

一、漿料 - 模頭 - 基材的多場耦合:缺陷的根源(yuán)所在(zài)

1. 流體剪切場:顆粒分布失衡的 “隱形推手”

鋰(lǐ)電池漿料在狹縫內經曆 “入口收縮 - 狹縫剪(jiǎn)切 - 出口擴張” 的流場變化:入口處剪切速率驟升至 1500s⁻¹,石墨(mò)顆粒沿流線定向排列;狹縫(féng)中段剪切力穩定(500-800s⁻¹),但三元漿料中(zhōng)的 NCM 顆粒(粒徑 5-10μm)易因密度差異(4.8g/cm³)發生沉降;出口擴張區剪切力驟降,顆粒因(yīn)布朗運(yùn)動團聚,形(xíng)成(chéng) 5-20μm 的 “微團聚體”。實驗(yàn)發現,當漿料(liào)粘度>5000mPa・s 時,出口團聚率從(cóng) 8% 升至 25%,直接導致塗(tú)層凸點缺(quē)陷。

2. 界麵作用場:基材適配性的 “關鍵變量”

鋁箔基材表麵能需達(dá) 38dyne/cm 以上才能適配漿料鋪(pù)展,若電暈處(chù)理(lǐ)不足(功率<30W・min/m²),表麵能降至(zhì) 34dyne/cm 以(yǐ)下,漿料接觸角從 12° 增至 35°,引發 “邊緣縮邊 - 中間堆積” 的厚度不均(jun1)。更關鍵(jiàn)的是(shì),基材表麵油汙(殘留量(liàng)>5mg/m²)會破壞漿料與基材的界麵結合,幹燥後出(chū)現 “塗層(céng)起皮”—— 磷酸鐵鋰漿料因粘(zhān)結劑含量高(2-3wt%),對(duì)油汙更敏感,起(qǐ)皮(pí)率是三元漿料的 1.8 倍。

二、分體係缺陷根(gēn)治(zhì):三元 vs 磷酸鐵鋰的定製方案

1. 團聚缺陷:從分散機(jī)製到過濾升級

三元漿料(liào)因 NCM 顆(kē)粒易團聚,需采用 “高剪切分(fèn)散(轉(zhuǎn)速 3000r/min,時間 60min)+ 超聲消(xiāo)泡(功率 350W,頻率 20kHz)” 組合工藝,使團聚體粒徑(jìng)控製在 5μm 以下;磷酸(suān)鐵鋰漿料則需調整 CMC 粘結劑含量至 1.0-1.2wt%,利用其 “空間位(wèi)阻效應” 抑製顆粒沉降。過濾係統采用 “5μm 前置過濾 + 3μm 精密過濾 + 1μm 安全過濾” 的三級架構,濾芯壓差超 0.35MPa 立即更(gèng)換,某企業通(tōng)過該方案將金屬屑缺陷率從 0.8% 降至 0.05%。

2. 針孔缺陷:真空 - 流平的雙重管控

三元漿料因溶劑 NMP 揮(huī)發快(沸點 202℃),攪拌時易(yì)卷入氣泡(直徑 0.1-0.5mm),需在儲存罐采用 “-0.09MPa 深(shēn)度真空(kōng)脫氣(qì)(時間 30min)”,搭配罐底 “螺旋導流板” 減少死角;磷酸鐵鋰水性漿料則需添加 0.5% 消泡劑(聚醚改性矽氧烷(wán)),抑(yì)製攪拌時的泡(pào)沫生成。幹燥(zào)階段采用 “60℃預熱(流平 40s)→90-110℃梯度升溫→55℃緩冷(lěng)” 曲線,避免溶劑 “暴沸” 引發針孔 —— 某比亞迪產線數據顯示,該方案使針孔缺陷率從 5% 降至 0.3%。

3. 暗痕缺陷:多(duō)參數的協同校準(zhǔn)

暗(àn)痕源於 “粘度 - 速度 - 溫度” 的(de)耦合失衡:三元漿料粘度波動 ±80mPa・s,會導致塗布厚度偏差 ±3μm;塗布速度偏差>0.8m/min,會(huì)引發 “條紋狀暗痕”。解決方(fāng)案:采用在線粘度儀(yí)(精度 ±1%)實時監測,通過自動補料係統維(wéi)持料鬥液位穩定(波動(dòng)<3cm);伺服電(diàn)機控製速度精度達 ±0.05m/min;烘箱內(nèi)安裝 20 點測溫儀,橫向溫度偏差控製在 ±2℃以內。寧德時代某產線通過該方(fāng)案,暗痕不良率(lǜ)從 12% 降至 0.8%。

三、幹燥動力(lì)學創(chuàng)新:熱風衝擊的精準調控

極片幹燥的 “預熱 - 恒速 - 降速” 三階段存在顯著的傳熱傳質差異:恒速階段溶劑蒸發速率達 0.5g/(m²・s),若熱風風速>6m/s,會(huì)導致塗層表麵 “結殼”,內部溶劑無法(fǎ)逸出,形成 “鼓泡 - 開裂(liè)”;降速階段若降溫過快(>10℃/min),塗層(céng)內應力驟增,磷酸鐵鋰(lǐ)極片因脆性大,開裂率達 8%。創新采(cǎi)用 “脈(mò)衝式(shì)熱風衝擊” 技術:恒速階段(duàn)風(fēng)速 3-4m/s(脈衝頻率 5Hz),避免表麵結殼;降速階段采用 “5℃/min 梯度降溫”,配合基材張力控製(50-80N/m),使極片含水(shuǐ)率降至<0.3%,開裂率降至 0.5% 以下。

四、全流(liú)程管(guǎn)控體係:從源頭(tóu)到終端的(de)質量(liàng)閉環

建立 “原(yuán)料 - 工藝 - 檢測” 三維管控:原料端嚴控漿料粘度(三元 2500-4000mPa・s,磷酸鐵鋰 3000-5000mPa・s)、基材(cái)表(biǎo)麵能;工藝端采用(yòng) “模頭唇口激光檢測(平整度誤差<0.005mm)+ 在線缺陷檢(jiǎn)測(分辨率(lǜ) 20μm)”;檢測端實施 “塗布後厚(hòu)度檢測(精度 ±0.5μm)、幹燥後附著力測(cè)試(shì)(剝離強度>1.0N/cm)、收卷後外觀全檢” 的三檢製度。某頭部企業通過該體係,極片良品(pǐn)率從 88% 提升至 99.2%,年節約成本超 2000 萬元(yuán)。

關鍵詞:非晶矽鋼塗布(bù)機

鋰電池狹縫塗布的技術突破,需打破 “單一參數優化” 的思維定式,從 “流體 - 界麵 - 幹燥” 多場耦合(hé)視角製定方案。未來需進一步開發適配矽碳負極的高(gāo)粘度漿料塗布技術、柔性基(jī)材的精(jīng)準張力控(kòng)製技(jì)術,才能滿足下一代動力電池的極片製備需求,為電池性能提升提供(gòng)工藝支撐。

Copyright © 2024 東莞市台(tái)罡(gāng)科技有限公司 . 粵ICP備2024304045號 .